Σ-Xシリーズは装置の高精度なデータ収集と解析で得られた”ソリューション”を実現するコンポーネントとしてデータ活用の先にある”具体的な成果”への架け橋となります。

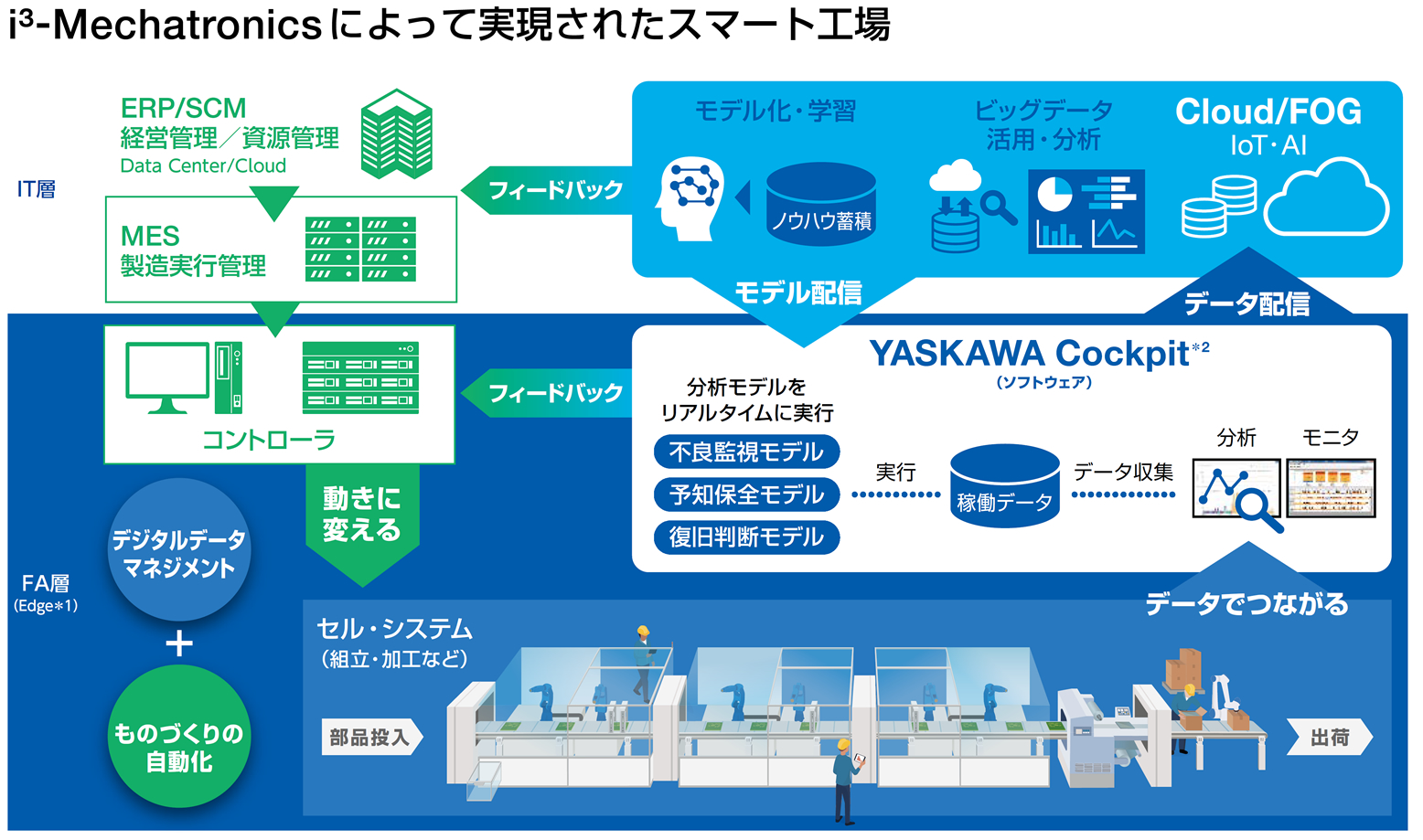

これからのものづくりには、生産現場で起こる変化に対応しながら効率的な生産、高品質で安定した生産が行われる止まらない工場への変革が必要だと安川電機は考えます。この実現に向けて、私たちはi3-Mechatronicsのコンセプトを掲げ、その第一ステップとしてデータ収集・可視化・分析ができるACサーボドライブの開発を進め、Σ-Xが誕生しました。装置の動きの変化(問題)には原因がある、その真因を追究するには各機器がどのような状態であったかが分かる(時間軸のそろった質の高い)データを収集する必要がある、それを可能にするのがΣ-Xです。

私たちは、これまでお客様に提供してきたメカトロニクスの技術と製品を中心とする自動化ソリューションにデジタルデータマネジメントを加えることで、生産現場からお客様の経営課題の解決に貢献します。

Σ-Xに置き換えることで、生産性効率が向上し装置の付加価値が上がります。

開発工数や生産コストの削減も可能です。

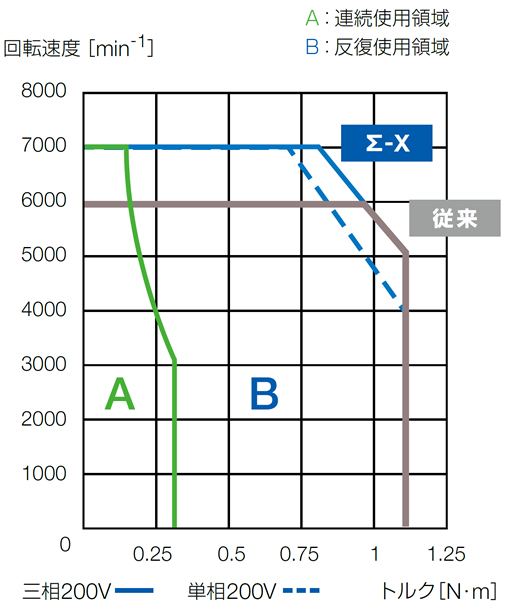

モータ最高回転速度

モータの最高回転速度が従来の「6000min-1」から「7000min-1」にアップしました。

対象機種:

SGMXJ,SGMXA全機種

トルク-回転速度特性 : SGMXJ-01Aの場合

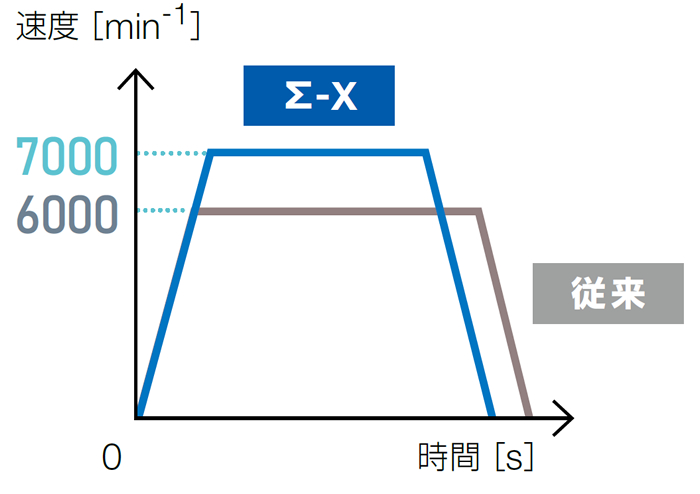

位置決め時間

サーボモータの最高回転速度の向上により、位置決め時間を短縮でき、生産性の向上に貢献します。

速度周波数応答

速度周波数応答は従来製品の3.1kHzから3.5kHzになりました。

速度指令に対する追従性が上がることで、装置の生産性が向上します。

Σ-Xに置き換えることで、生産性効率が向上し装置の付加価値が上がります。

開発工数や生産コストの削減も可能です。

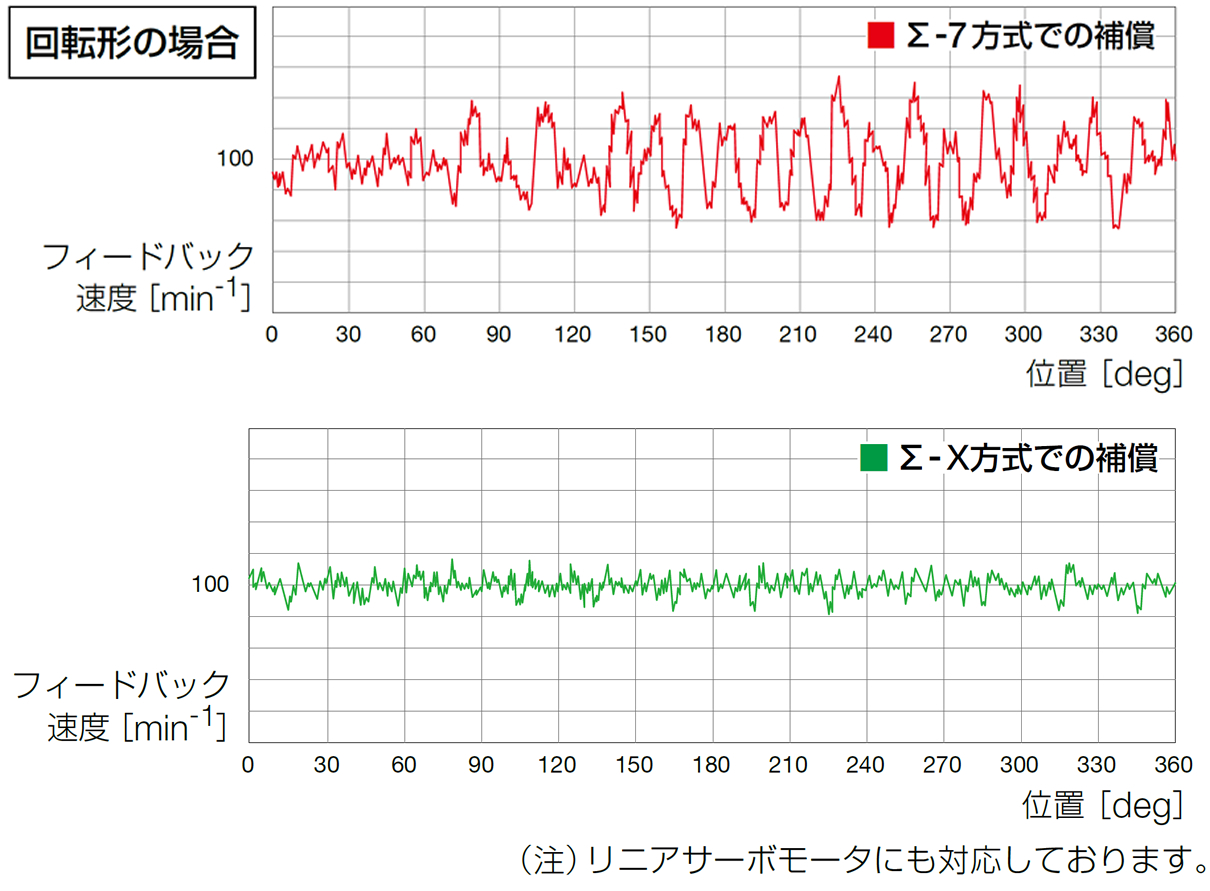

速度リップル補償

従来の速度リップル補償アルゴリズム(コギング補償)を強化し、滑らかな駆動を実現します。装置の加工精度や品質のバラツキ低減に貢献します。

従来速度にムラがあり、加工品質・制度にバラツキが発生

Σ-X速度にムラが無くなり、滑らかな動きで最終製品の品質向上

出力トルク補償

従来はトルク指令に対して出力トルクは、モータ温度や不可状況によってずれることがありました。

出力トルク補償機能は、出力トルクのトルク指令からずれの補正をし、ずれを小さくすることで装置の加工品質の向上に貢献します。

同一トルク指令での出力トルクが均一になり、加工品質の向上に貢献します。

<補償>

●モータ温度に応じた補償

●モータ個体ごとのバラツキ補償

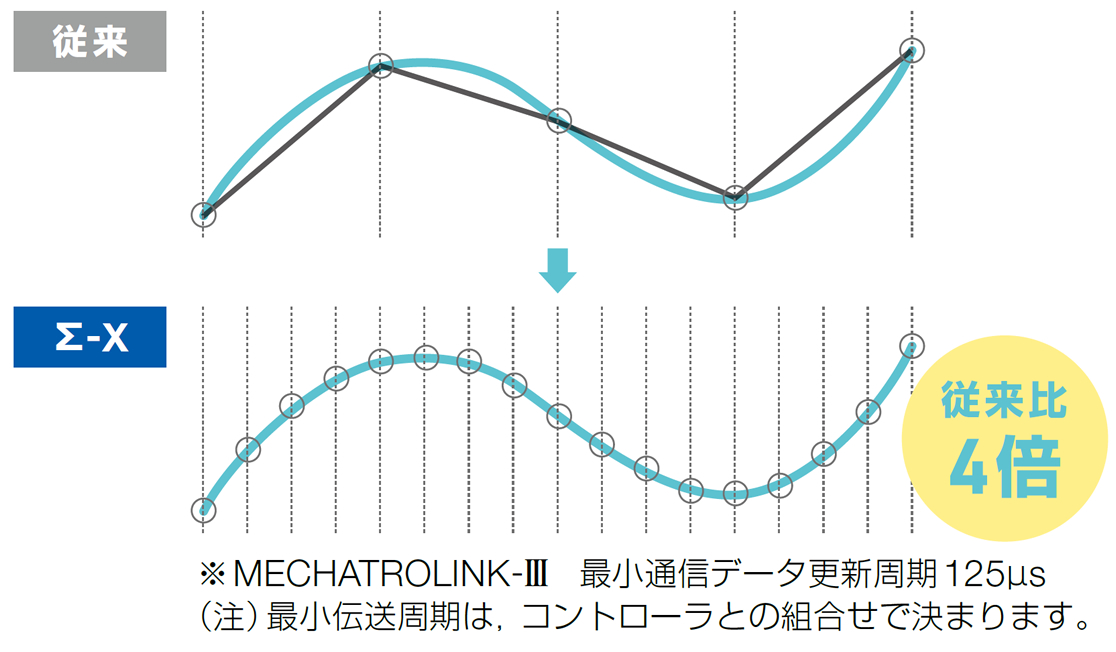

最小伝送周期 31.25μs(開発中)

(MECHATROLINK-4通信)

最小通信データ更新周期が従来の「125μs」から「31.25μs」になり、今まで以上の高速できめ細やかな指令を実現します。

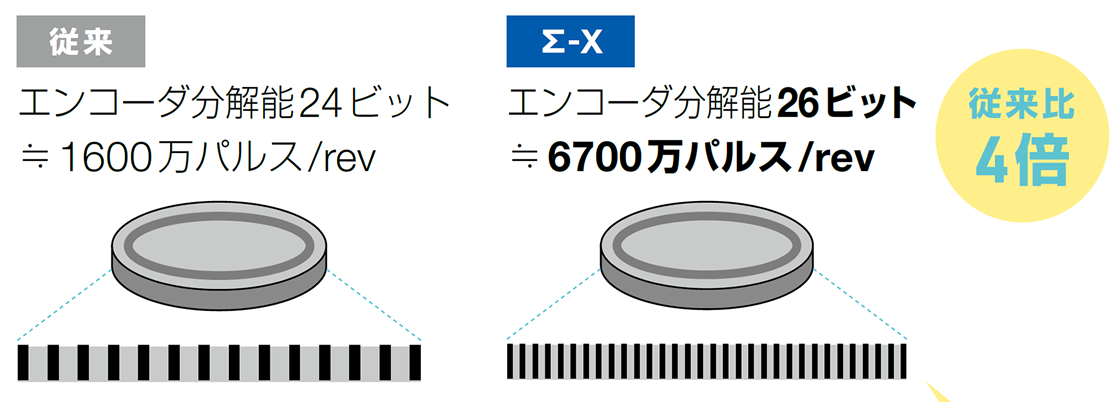

最高分解能26ビットエンコーダ搭載

エンコーダ分解能は従来の「24ビット」から4倍となる「26ビット」にアップしました。

位置決め分解能・停止精度が向上しピタッと止まり、速度リップル低減により、滑らかな動き、加工精度が向上しました。

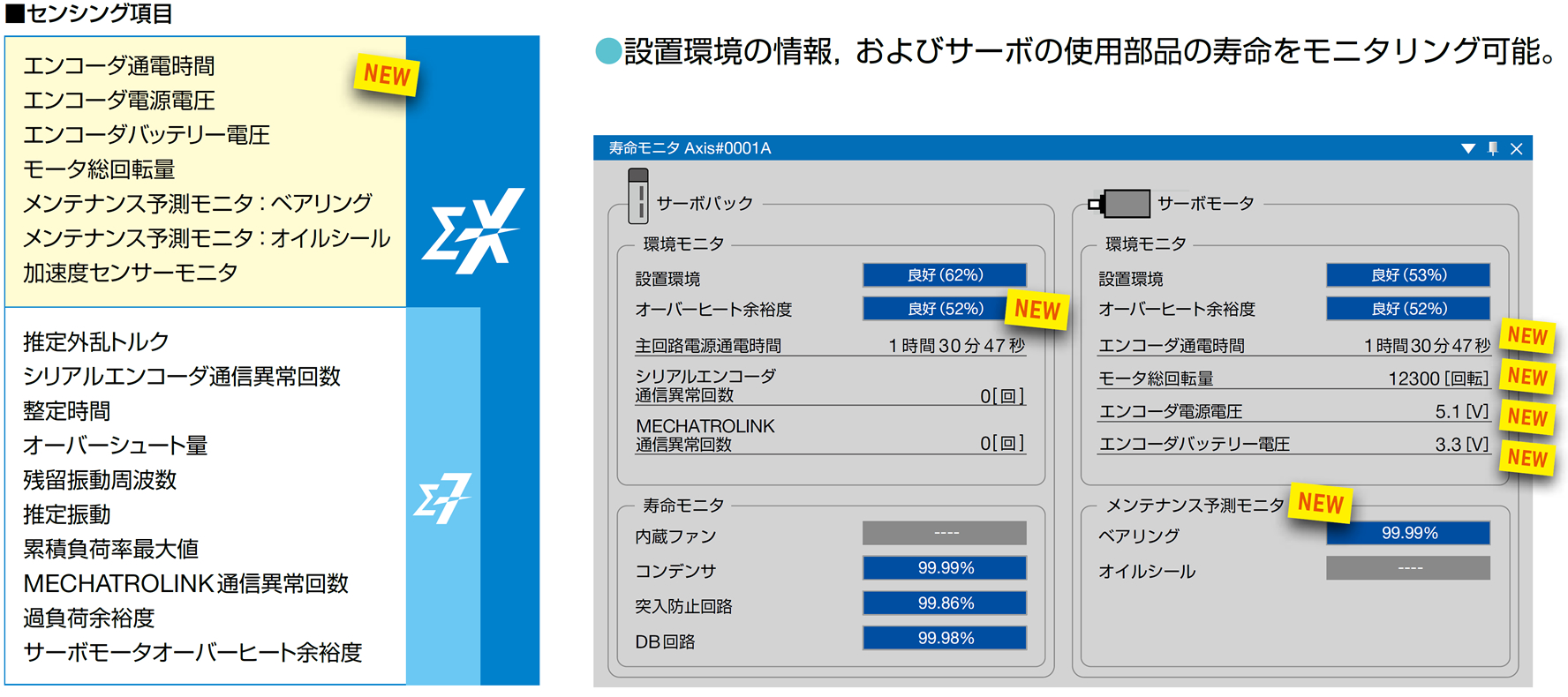

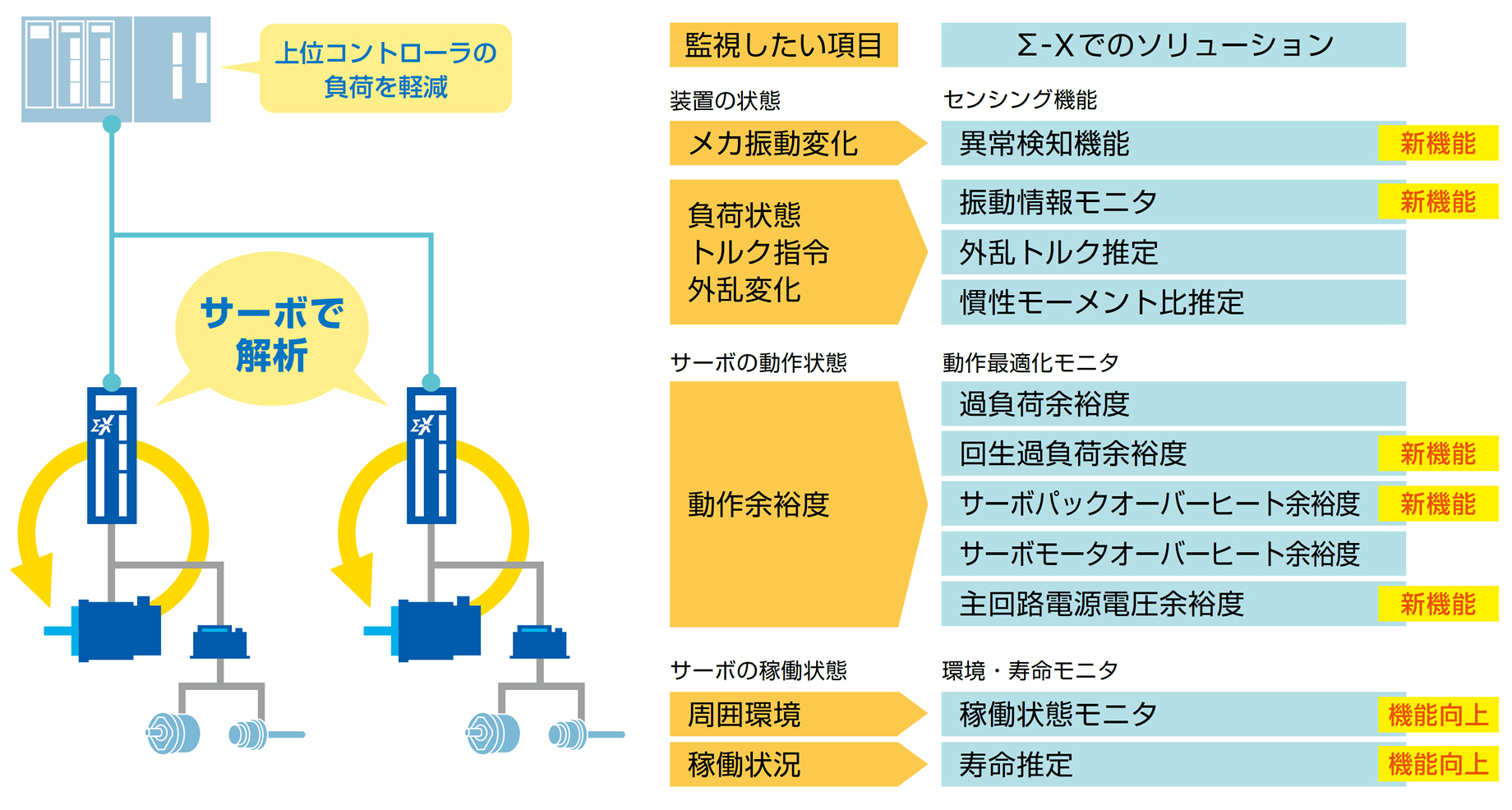

Σ-Xは、サーボモータをセンサーとして活用する事で、サーボの使用部品、およびサーボの設置環境のセンシングとモニタリングができます。これにより、メンテナンス時期の的確な判断と突発的な故障の防止に役立てる事ができます。

データ処理の工数を削減するとともに、装置の変化を捉えることで以上を検知することができます。

装置の予防保全に活用できます。

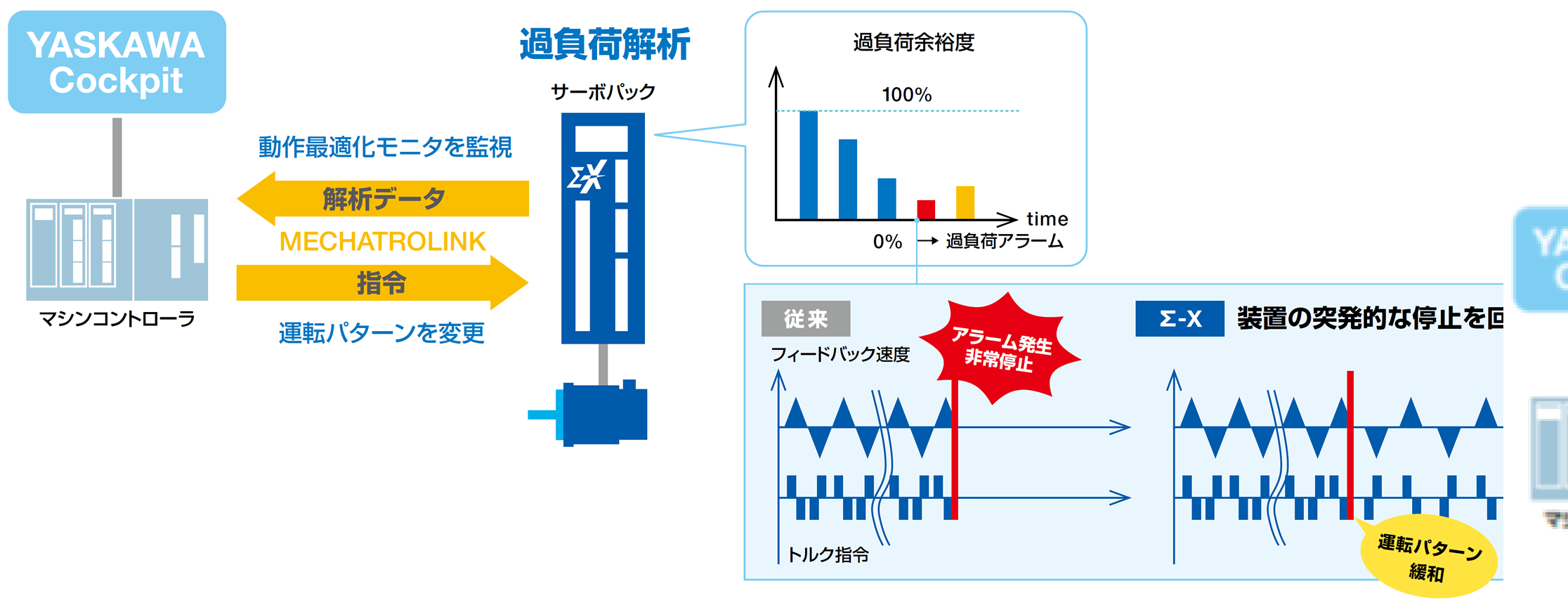

動作最適化モニタを監視し、装置の状況に応じてコントローラで運転パターンを変更することで、突発的な装置の停止を回避することができます。

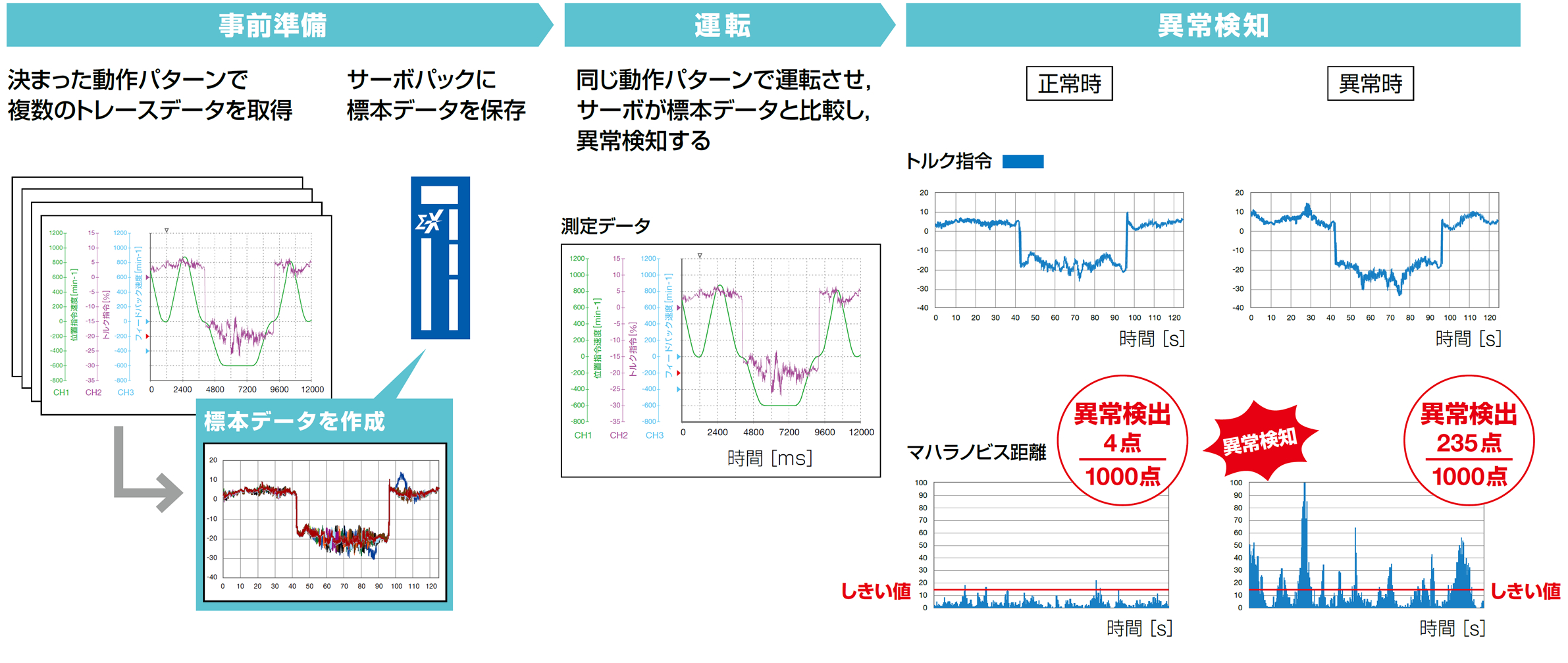

サーボパック内に保存された標本データと運転データを比較することで、装置の異常を検知します。経年劣化による装置以上の検出、生産品の良否判断、組立精度の確認などに役立てられます。